¿QUE ES LA GESTIÓN DE ALMACENES?

La gestión de almacenes se define como el proceso de la función logística que trata la recepción, almacenamiento y movimiento dentro de un mismo almacén hasta el punto de consumo de cualquier material – materias primas, semielaborados, terminados, así como el tratamiento e información de los datos generados. La gestión de almacenes tiene como objetivo optimizar un área logística funcional que actúa en dos etapas de flujo como lo son el abastecimiento y la distribución física, constituyendo por ende la gestión de una de las actividades más importantes para el funcionamiento de una organización.

El objetivo general de una gestión de almacenes consiste en garantizar el suministro continuo y oportuno de los materiales y medios de producción requeridos para asegurar los servicios de forma ininterrumpida y rítmica.

La Gestión de Almacenes se sitúa en el Mapa de Procesos Logísticos entre la Gestión de Existencias y el Proceso de Gestión de Pedidos y Distribución. De esta manera el ámbito de responsabilidad (en cuya ampliación recae la evolución conceptual del almacenamiento) del área de almacenes nace en la recepción de la unidad física en las propias instalaciones y se extiende hasta el mantenimiento del mismo en las mejores condiciones para su posterior tratamiento.

Funcionamiento

Los sistemas de gestión de almacenes tienen como principal objetivo mantener los valores de existencias de los artículos y sus posiciones en el almacén de forma correcta y toda la información de los movimientos de los artículos dentro de un almacén, se logra registrando todos los movimientos físicos del almacén para luego consultarlos en la base de datos. El borrado de registros de la base de datos es uno de los principales errores al crear un sistema transaccional como este.

Para evitar errores es conveniente seguir una serie de prácticas:

- Todo artículo tiene que estar identificado con un código

- El código del artículo debe ser único y debe ser representando por una etiqueta con su respectivo código.

- Toda posición de almacenamiento debe estar identificada con un código que debe ser representado por un código de lectura automática (código de barras , rfid) en le caso de manutención manual de la misma. No será necesario el código en los casos de posiciones de manutención automatizada.

- Los operarios de los dispositivos móviles que utilicen para cualquier labor, debe evitar, en la medida de lo posible, el ingreso de información por parte del usuario, por lo que los movimientos dentro del almacén deberán efectuarse preferentemente mediante lectura de códigos de barras o similar ( tags rfid).

Un SGA posee dos tipos básicos de mecanismos de optimización, uno dedicado a optimizar el espacio de almacenaje, mediante una adecuada gestión de ubicaciones y otro destinado a optimizar los movimientos o flujos de material, bien sean éstos realizados por máquinas o por personas.

Además, puede integrar mecanismos de cross docking, para tratar aquellos casos en los que el material pasa por el almacén tan sólo para el proceso de distribución, con lo que no se almacena, sino que simplemente se distribuye, trasladándose el material de los muelles de entrada del almacén a los de salida, asignando automáticamente el material recibido de los proveedores a los pedidos de los clientes. Es este movimiento de distribución de muelle de entrada a muelles de salida el que da el nombre de "cross-docking" a este tipo de operativa.

En algunos casos integra además elementos destinados a la gestión de la documentación de expedición, tal como etiquetado, packing list, "taloncillos de transportista", integración automática de datos físicos de la expedición (peso, volumen), etc.

Algunas características de sistemas comerciales:

- Gestiona movimientos de materiales tanto de producto terminado como de primeras materias, material de envase y repuestos, órdenes de recepción y mercancías.

- Optimización avanzada del espacio usado para el almacenaje de productos, con mecanismos tales como la gestión avanzada de ubicaciones caóticas de dimensión variable.

- Por su flexibilidad se adapta a cualquier sector y dispone de un módulo para el control de números de serie, lotes y fechas de caducidad.

- Gestiona totalmente la trazabilidad de todo el proceso productivo y/o de distribución y las fechas de caducidad.

- Funciona tanto con “Papel” como con las tecnologías de radiofrecuencia, pick/put to light, pick by voice, RFID, etc.

- Gestión multi-almacén, multi-área y multi-empresa.

- Planificación, gestión y ejecución de rutas en los flujos de la mercancía.

- Administración avanzada y control de equipos y sistemas de transporte automatizados.

- Gestión y ubicación automática de la mercancía guiada por flujos.

- Gestión de ubicaciones multiartículo, multicontenedor, multiformato y monoformato.

- Sistema avanzado y optimizado de preparación de pedidos multi-método, picking inverso con gestión de restos.

- Identificación y control de mercancía por múltiples códigos de barras 1D y 2D y por medio de RFID.

1. ¿Cual es el objetivo de la gestión de almacenes?

¿QUE SON LOS STOCKS?

A. Stock y surtido

Es importante no confundir el stock con el surtido:

• Llamamos surtido a la variedad de artículos de una misma clase que una empresa ofrece a sus clientes (distintos modelos, distintas tallas, distintos colores).

• El stock, en cambio, es la cantidad de mercancías depositadas, o las existencias de un determinado producto, tanto en los almacenes como en la superficie de ventas.

A la hora de gestionar el stock, se plantea el dilema de elegir entre ambas cosas. Barajamos dos posibilidades:

Tener un amplio surtido con poco stock para cada uno de los artículos, o bien tener un surtido pequeño pero con un gran stock por cada artículo.

La decisión dependerá normalmente de los costes asociados, ya que para tener un gran surtido y un gran stock hace falta mucho espacio, y eso cuesta dinero.

B. Composición de los stocks

Como hemos visto, la expresión stock o existencias se refiere a los artículos que almacena la empresa, tanto a los necesarios para la fabricación como a los que se van

a vender. Así pues, bajo esta misma rúbrica se encuentran productos muy diversos:

• Materias primas. Productos que sirven para la fabricación y que se encuentran en el almacén a la espera de ser empleados en el proceso de producción.

• Productos semiterminados. En este apartado podemos considerar los productos en curso, es decir, los que se encuentran a la espera de ser reintegrados en la siguiente fase de un proceso de fabricación, o los fabricados por la empresa que no se destinan a la venta mientras no se completa su fabricación.

Productos terminados o mercaderías. Se encuentran en los almacenes a la espera de ser vendidos.

• Bienes de equipo y recambios. Es la maquinaria y los equipos empleados por la empresa para desarrollar su actividad, así como las piezas dedicadas a la sustitución de las que se van deteriorando en las máquinas del proceso productivo.

• Materiales diversos. Sirven para mantener las máquinas a punto.

• Productos defectuosos u obsoletos. Son los que han salido con algún defecto de fabricación o se han quedado desfasados por permanecer mucho tiempo sin venderse.

• Envases y embalajes. Los envases son aquellos recipientes destinados a la venta, esto es, que servirán para comercializar el producto que contienen.

Los embalajes sirven para proteger el producto envasado durante la manipulación, el almacenamiento y el transporte.

• Residuos. En el proceso productivo se generan desechos o restos sobrantes a los que o bien no se puede sacar ningún provecho (virutas), o bien se pueden aprovechar de alguna manera (chatarra).

Vamos a analizar algunos factores que motivan la acumulación de stock y permiten comprender mejor la importancia de su gestión.

• Escasez. En primer lugar, debemos considerar el stock como un recurso para evitar la escasez. Ya los primeros graneros o almacenes faraónicos de Egipto se construyeron para afrontar el futuro con mayor seguridad y evitar así posibles momentos de penuria. Esta acumulación sirve, pues, para protegernos ante la posibilidad de que las provisiones lleguen tarde o la demanda sea mayor de lo previsto.

• Economía de escala. En el caso de las empresas industriales, es necesario tener en cuenta que el coste de producir cada artículo (el coste unitario) disminuye a medida que aumenta el número de éstos. Así, la fabricación de grandes cantidades de producto puede servir para abaratar los costes de producción y, finalmente, el precio de venta del

producto. No obstante, esto puede suponer un inconveniente si el coste de almacenaje aumenta tanto que deja de compensar el ahorro obtenido.

• Razones comerciales. La acumulación de stocks es una garantía de que podremos cubrir la demanda de un producto; dicho de otro modo, un motivo para almacenar es tener el artículo disponible cuando lo demande el cliente. Hay que tener cuidado con esto, pues un stock excesivo puede conllevar unos mayores costes de almacén, que repercutirán en el

precio de venta y, en consecuencia, en la demanda.

Como hemos mencionado, el nivel de stock debe estar equilibrado. Esto supone que debemos vigilar mucho la gestión de nuestro stock si queremos ser competitivos.

Funciones de las existencias

Así como hemos formulado las razones que motivan la acumulación de stock, podemos enumerar, desde otro punto de vista, las funciones que desempeñan las existencias en la empresa:

• Evitar la escasez, protegiéndonos ante la incertidumbre de la demanda o ante un posible retraso en el suministro de los pedidos.

• Aprovechar la disminución de los costes a medida que aumenta el volumen de compras o de fabricación. Ten en cuenta que, así como el coste de producir disminuye al aumentar el volumen de producción, también podemos beneficiarnos de determinados descuentos por volumen de compra.

Estos descuentos se perderían al realizar pedidos pequeños, aunque más continuos (por ejemplo, por la compra de 1000 unidades de una sola vez nos hacen un 10% de descuento, pero no por comprar dos veces 500 unidades).

• Lograr un equilibrio entre las compras y las ventas para alcanzar la máxima competitividad, regulando, mediante el almacenaje, el flujo de adquisiciones y entregas.

Nivel de stock

Como vemos, es importante garantizar la presencia de un stock suficiente para satisfacer la demanda externa (los pedidos que realizan nuestros clientes) o la demanda interna (de nuestro departamento de producción, por ejemplo, cuando requiere materias primas u otros componentes para fabricación), pero siempre de forma que su almacenamiento resulte rentable. Se trata, pues, de mantener un nivel de stock adecuado.

Para conseguirlo, hay que formularse algunas preguntas:

• ¿Cuándo debemos emitir una orden de pedido?

• ¿Qué cantidad debemos solicitar en cada pedido?

• ¿Cuántas unidades de cada artículo debemos mantener en stock?

Un aspecto que incide directamente en la rotura de stock son los plazos de entrega de nuestros proveedores. Para saber cuándo hay que hacer un pedido, hemos de tener en cuenta cuánto tardarán en servírnoslo.

Puede ocurrir que el proveedor no cumpla los plazos establecidos, bien por problemas en la fabricación, o en el transporte, o bien por existir una demanda excesiva de ciertos artículos en un momento dado. En suma, necesitamos conocer el funcionamiento de los proveedores para gestionar correctamente nuestros stocks y mantenerlos a un nivel adecuado.

Otra faceta que hay que considerar a la hora de establecer el nivel de stock es que las existencias no estén concentradas en un solo almacén o en un solo lugar fijo, sino que pueden estar repartidas en toda la cadena logística (distintos almacenes regionales de distribución de las distintas divisiones o subdivisiones que tenga la empresa, existencias en tránsito o en movimiento hacia los centros de distribución, etcétera).

Esto significa que la gestión del nivel de stock debe ser integral: no debemos sólo conocer los niveles de toda nuestra cadena comercial o productiva, sino incluso controlar el stock de nuestros propios proveedores. Si conocemos los plazos de entrega de nuestros proveedores, y además conocemos sus stocks, podremos atender con mayor seguridad la demanda que se nos presente.

2. ¿Que significa el stock en los almacenes.?

PLANIFICACION, ORGANIZACIÓN Y RED DE DISTRIBUCIÓN.

Este subproceso alcanza las actividades de carácter estratégico y táctico, al tener que dar solución a las necesidades de recursos y ubicaciones en línea con las políticas y objetivos generales de la compañía.

Por ejemplo.

La modalidad de gestión de los almacenes, su ubicación, los recursos técnicos y humanos necesarios, o la planificación de cada uno de los tres procesos operativos (recepción, almacén y movimiento).

Así mísmo encontramos el diseño de la Red de distribución y almacenamiento.

En primer lugar una compañía necesita una Red de distribución que permita responder a cambios en la demanda utilizando una óptima conbinacion de instalaciones, modalidades de transportes y estrategias.

Una Red de distribución es el conjunto de todos los centros de distribución, almacenes y rutas de transportes entre ellos.

El diseño de una Red de distribución es la planificación y ubicación estratégica de los almacenes y centros de distribución de manera que permitan gestionar el flujo de productos desde uno o más orígenes hasta el cliente.

Desarrollar una adecuada Red de almacenes para la compañía y los clientes requiere considerar una cantidad significativa de elementos; número de almacenes, las ubicaciones, la propiedad de la gestión o el tamaño de los mismos.

Tras tener identificadas las necesidades de distribución y almacenamiento, la compañía deberá decidir que tipo de almacenes y centros de distribución se ajustan a sus necesidades de manera más eficiente, así como la ubicación de los mismos.

Diseño y Lay-Out de los almacenes.

Una vez los tipos de almacenes y sus ubicaciones an sido definidos, se debe trabajar en conseguir el flujo de materiales más eficientes y efectivos dentro de los mismos almacenes.

En este sentido un diseño efectivo optimiza las actividades de un almacén.

Los riesgos achacables a las actividades del almacén son:

- De seguridad, tanto de los empleados como de robo.

- De control de autorización.

- De control de inventarios.

- Sanitarios.

- De manipulación de productos.

El papel de los almacenes en la cadena de suministros a evolucionado de ser instalaciones dedicadas a almacenar a convertirse en centros enfocados al servicio.

Los objetivos del diseño de los almacenes son facilitar la rapidez de la preparación de los pedidos, la precisión de los mismos y la colocación más eficiente de las existencias, todos ellos en pro de conseguir ciclos de pedidos más rápidos.

A la hora de diseñar un almacén se debe distinguir entre 2 fases bien diferenciadas.

- Una primera fase de diseño de la instalación. El continente.

- Una segunda fase de diseño de la disposición de los elementos que deben decorar el almacén el tay-out del almacén, el contenido.

3. ¿Es necesario contar con almacenes en diferentes puntos estratégicos?

DISTRIBUCIÓN INTERNA DE PRODUCTOS

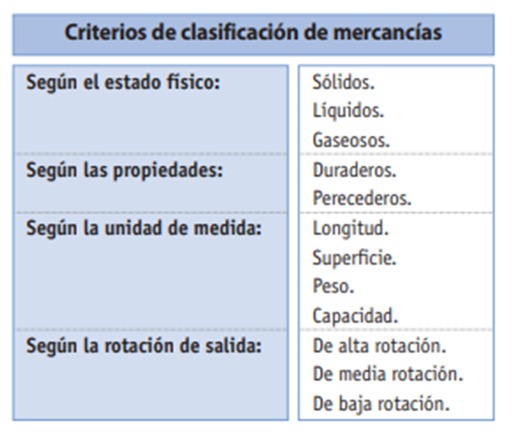

Difícilmente encontraremos un almacén que englobe todos los tipos de producto que existen, ya que unas empresas se dedican a fabricar y otras al almacenamiento y/o comercialización, y dentro de éstas las hay que se dedican a una sola gama de productos mientras otras comercializan gran variedad de artículos. La clasificación de productos que podemos establecer depende del criterio que elijamos para ello. Sin embargo, nos vamos a centrar en la clasificación del siguiente esquema:

A Tipos de productos

por el estado físico

En lo que se refiere al estado físico de las mercancías podemos clasificarlas en las siguientes clases:

Sólidos.

- Sólidos en bruto. Son aquellos productos que tienen firmeza, densidad, y que se almacenan y comercializan a granel, por ejemplo: minerales (carbón, piedra...); productos agrícolas (trigo, arroz, maíz, azúcar...); productos químicos (sales, carbonatos...) tierras (grava, gravilla, arena...).

- Sólidos elaborados. Son productos cuya materia prima principalmente es sólida y que después de fabricados están en estado sólido, por ejemplo: de los metales (clavos, tornos, rejas...); de la madera (muebles, puertas, ventanas...).

- Productos vivos o animales. El almacenaje suele ser por poco tiempo y en espera de ser transformados en alimentos, por ejemplo: conejos, aves, ganado lanar y vacuno, peces en piscifactorías.

- Estables. Entre ellos los hay que se destinan a la alimentación (refrescos, leche, zumos...); que se destinan a la industria como productos energéticos (gasolina, gasóleo...); y otros fabricados químicos y soluciones (lejía, lacas, barnices, pinturas...).

- Inestables. Son los que por su composición química cambian su estado físico, como, por ejemplo: la nitroglicerina o el ácido nítrico; otros, como el alcohol o la colonia, que a temperaturas normales al destaparlos se convierten en volátiles; también los hay humeantes, como el ácido clorhídrico, o efervescentes.

Son productos generalmente utilizados en la industria y pueden estar envasados a alta presión como el gas de las neveras, los extintores... o canalizados a baja presión como las bombonas de butano, el gas natural o gas ciudad.

B Tipos de productos

según sus propiedades

Se trata de hacer una clasificación por su condición de perecederos y no perecederos.

Los productos perecederos. Son los que tienen una fecha de caducidad, y al preparar la expedición hay que dar salida primero a los más antiguos. Por ejemplo: fármacos, comestibles, bebidas, etcétera. Los productos perecederos, a su vez, los podemos clasificar en función de las condiciones de conservación, y de esta forma los dividimos en:

- Congelados. Son productos que se deben almacenar en cámaras frigoríficas a una temperatura inferior a los -18º centígrados, por ejemplo: carne, pescado, verduras (guisantes, espinacas), postres (helados, tartas), etcétera.

- Refrigerados. Son los que debemos conservar en cámaras frigoríficas y a una temperatura comprendida entre 1º y 8º centígrados. Por ejemplo, carne y pescado fresco, yogur, natillas, flan, nata, mantequilla, postres (tartas y pasteles de cualquier variedad), etcétera.

- Frescos. Son productos que necesitan estar ubicados en el lugar más fresco del almacén sin ser en cámaras frigoríficas o congeladores, pero el consumidor sí necesita, en algunos casos, conservarlos en el frigorífico una vez abierto el envase o empezado el producto, por ejemplo: leche, zumos, refrescos, quesos, embutidos, vinos y cavas, chocolate, bombones, frutas y verduras frescas, algunos fármacos, etcétera.

- Temperatura ambiente. Este grupo pertenecen las conservas enlatadas, por ejemplo: atún, guisantes, tomate, pimiento, melocotón en almíbar, café, chocolate en polvo, galletas, y, en productos farmacéuticos, la mayoría de medicamentos.

Para el almacenaje de los productos perecederos, además de tener en cuenta la gama o familia hay que colocarlos de tal forma que al preparar los pedidos se dé salida primero a los artículos que antes caducan (criterio FIFO). Sin embargo, algunos vinos, como veremos en la Unidad 5, tienen la particularidad de ser más apreciados los añejos, y cuando se desea tener reservas especiales se les da salida primero a los vinos de las últimas cosechas (criterio LIFO).

Los productos duraderos. Son aquéllos que no tienen fecha de caducidad y, por consiguiente, al almacenarlos no es necesario establecer un orden prioritario de salida, por ejemplo: ropa de vestir, zapatos, textil para el hogar, artículos de droguería, limpieza, menaje, ferretería, electricidad, etcétera. El almacenaje de estos productos es por gamas, familias, modelos, tallas, etcétera, no mezclando unas con otras; es decir, destinaremos una sección, pasillo o estantería a todos los que son de droguería, otra a los de electricidad, etcétera, con el fin de facilitar las tareas de almacenaje y expedición, sobre todo a la hora de preparar los pedidos.

A simple vista puede que no encontremos nada en común entre estos artículos, pero si analizamos los componentes del coche y la lavadora, ambos tienen un acabado de pintura muy parecidos, por ello, el embalaje debe reunir ciertas características que impida que se estropee la pintura; también tienen piezas de hierro, chapa, etcétera, elementos muy corrosivos con la humedad. Por otra parte, la lámpara y el televisor tienen componentes de cristal que son muy frágiles.

C Tipos de productos según la unidad de medida

Se trata de productos que podemos medir atendiendo a la capacidad como litros, longitud y superficie (metros, metros cuadrados), peso, (kilos, toneladas); para que de esta forma podamos calcular el espacio que van a ocupar y establecer el número de envases, cajas, el volumen, unidad de carga, etcétera. También nos permite establecer la unidad de tiempo y rapidez del movimiento que se debe utilizar en la manipulación del producto, expresando dicha unidad de tiempo en horas, minutos o segundos, dependiendo de la rotación o rapidez de consumo. Por último se determinará la unidad de carga, que se expresará en kilos, toneladas, etcétera. Este tipo de clasificación nos ayudará a formalizar los registros y los documentos que hacen referencia a la mercancía.

D Tipos de productos según su rotación

Este tipo de clasificación se basa en la dimensión que mide el grado de renovación de las mercancías. Atendiendo a este criterio, se clasifican en:

- Productos de alta rotación son aquéllos que tienen un ritmo elevado de entradas y salidas.

- Productos de baja rotación son aquéllos que apenas registran movimientos de entrada y salida.

- Productos de media rotación son los que no corresponden a ninguno de los anteriores.

4. ¿Cuáles son las clasificaciones de las mercancías?

RECEPCION Y CODIFICACIÓN DE LAS MERCANCÍAS

A Recepción

Cuando la mercancía llega al almacén, la primera tarea que se realiza es la recepción que consiste en acogerla, identificarla, verificarla e inspeccionarla, al objeto de comprobar que se ajusta a nuestro pedido. Posteriormente, atendiendo a los criterios de clasificación establecidos por el almacén, se codifica y se almacena en el lugar que le corresponde. Para la recepción de mercancías se realizarán las acciones siguientes:

- Dar entrada a los vehículos cargados de mercancía y guiar al transportista hacia los muelles donde se realizará la descarga.

- Apertura de las puertas de acceso al almacén.

- Identificación del nombre del proveedor y número de pedido.

- Contar y comprobar cantidad recibida, tipo, formato, marca de la mercancía.

- Precio por unidades.

- Extracción de una muestra para la inspección.

B Codificación

Una vez se ha realizado la recepción de la mercancía debe distribuirse de forma organizada en el interior del almacén con el fin de poder localizarla y gestionarla eficazmente. No debemos olvidar que el almacén alberga gran variedad de mercancías, por ese motivo debemos conocer en todo momento qué, cuánta y dónde está la mercancía. La codificación nos ayudará a identificar la mercancía, que consistirá en otorgarles unos símbolos, generalmente números y letras. La codificación puede ser:

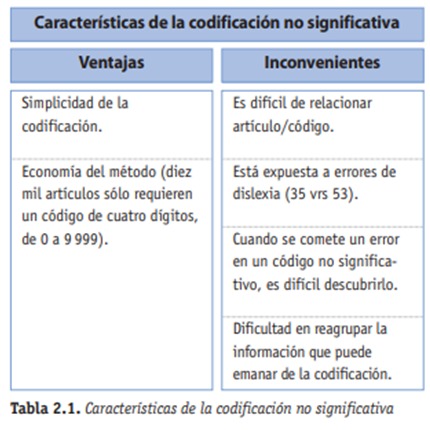

Codificación no significativa. Consiste en asignar una serie de códigos de forma correlativa o al azar sin que los mismos den información sobre el artículo. Un ejemplo de ello es el D.N.I., que no nos da información de la persona que lo posee.

Codificación no significativa. Consiste en asignar una serie de códigos de forma correlativa o al azar sin que los mismos den información sobre el artículo. Un ejemplo de ello es el D.N.I., que no nos da información de la persona que lo posee.

Tipos de codificación

Existen distintos tipos de codificación, entre los que se elegirá el más adecuado para facilitar su aplicación. Seguidamente enumeramos algunos de ellos:

- Códigos numéricos, formados por números.

- Códigos alfabéticos, constituidos por letras.

- Códigos alfanuméricos, formados por cifras y letras.

Los pasos que se deben seguir para realizar una codificación son:

- Agrupar la mercancía que tengamos en el almacén según su tipología, como hemos visto en el apartado anterior.

- Saber qué tipo de información queremos obtener a través del código.

- Establecer el número de dígitos que constituirán el código.

- Elaborar el índice, que indicará la división de grupos, familias, referencias, etc

Estándares de codificación

Con el fin de lograr más y mejor información de las mercancías en una empresa, se han empleado las nuevas tecnologías, obteniendo de esta forma nuevos sistemas de identificación automáticos.

Entre estos sistemas se encuentra el código de barras que está compuesto por una serie de dígitos que siguen una disposición previamente establecida, además de una serie de barras y espacios diferentes.

Dicho código se puede emplear tanto a nivel interno como externo; aunque para utilizarlo externamente debe acogerse a una serie de normas establecidas, con el fin de que dicho código pueda ser compatiblecon las empresas industriales y distribuidoras.

Es importante saber que el código de empresa no tiene por qué coincidir con la empresa fabricante, sino que corresponde a la empresa propietaria de la marca.

Para calcular el dígito de control para la codificación del EAN-13 , se siguen los pasos siguientes:

- Numeración del código de derecha a izquierda.

- Se multiplican por 1 los dígitos situados en los lugares pares del código.

- Se multiplican por 3 los dígitos situados en los lugares impares del código.

- Se suman los valores resultantes de dichos productos.

- El resultado lo restamos a la decena inmediata superior.

- El valor resultante será el dígito de control.

5. ¿Cuáles son los tipos de codificación que se puede aplicar en almacenes?

TIPOS DE CARGAS Y ALMACENAMIENTOS

Una vez recibida la mercancía en el almacén, necesita un tratamiento de manipulación, depositarla en el lugar correspondiente, donde permanecerá hasta que sea preparada para la expedición. Para la manipulación de la mercancía se pueden utilizar distintos procedimientos, que se aplicarán según el estado físico, propiedades y cantidades de las mercancías. Con el fin de incrementar la eficacia y disminuir los costes de manipulación, deberemos considerar los puntos siguientes:

- Los modelos de cargas que tenemos que transportar.

- Los medios manuales o mecánicos de los que disponemos.

A Tipos de cargas

Para su manipulación, podemos clasificar las cargas atendiendo a los criterios del cuadro siguiente: el volumen, el peso, el formato, el lote y la fragilidad.

Según el volumen

Cargas pequeñas. Son aquéllas que podemos coger con los dedos de las manos, por ejemplo: bolígrafos, barras de pan, cuadernos, cajas de zapatos.

Cargas medias. Son de un tamaño algo mayor llegando hasta un peso aproximado de diez kilos, pero que también se pueden manipular con las manos, por ejemplo: garrafas de diez litros, cajas de leche, sacos que pesen unos diez kilos.

Cargas paletizadas. Son mercancías cuya carga se prepara sobre paletas y éstas, según las recomendaciones de la Asociación Española de Codificación Comercial (AECOC), pueden tener un peso de hasta 500 kg y en cuanto a las dimensiones, pueden variar, según el tipo y resistencia de la mercancía, de 1,45 a 2 metros de altura por 0,8 a 1 metro de anchura. Por ejemplo: entre las mercancías que podemos paletizar están: ladrillos de obra, azulejos, lotes de latas de cerveza, lotes de briks de leche y otros derivados

Según el peso

Se clasifican de menor a mayor peso, aunque si se tienen que colocar unas encima de otras se apilan a la inversa; este tipo de mercancías las podemos dividir en:

- Cargas ligeras. Hasta cinco kilogramos.

- Cargas medias. Oscilan entre cinco y veinticinco kilogramos.

- Cargas pesadas. Su peso oscila entre veinticinco y una tonelada.

- Cargas muy pesadas. Superan la tonelada.

Según la forma de apilarlas

Cargas sencillas. Son de dimensiones normales, lo que permite depositarlas por unidades individuales en las estanterías del almacén, pero no se pueden apilar unas encima de otras, por ejemplo: bicicletas, aspiradoras, televisores, garrafas de aceite de 25 litros (se apilan por bandejas).

Cargas apilables. Son cargas sencillas, pero que se pueden colocar unas encima de otras, aunque en algunos casos estén limitadas las unidades de apilamiento. Por ejemplo, varios lotes de refresco de cola o cerveza en lata (24 latas dentro de un embalaje de 4 lotes), las cajas de leche (12 briks de 1 litro dentro de una caja) con limitación hasta siete alturas.

Podemos distinguir otro tipo de mercancía constituido por aquellas cargas paletizadas que llegan hasta dos metros de altura.

Según el lote

Por las unidades que componen el lote o embalaje podemos diferenciar: Lote constituido por una sola unidad de mercancía, por ejemplo: un frigorífico, una lavadora etc.

En función de la fragilidad

Las mercancías más resistentes permitirán apilar más lotes unos encima de otros que las frágiles. Estos productos se pueden clasificar de la siguiente forma:

Resistentes. Son aquellas que pueden soportar mucho peso encima, bien de la misma mercancía o de otra, por de: losas de mármol, vigas de hierro.

Ligeros. Soportan colocar peso encima, pero con limitaciones; por ejemplo, las cajas de leche hasta siete alturas y los cartones de huevos hasta cinco.

Frágiles. Son productos que no soportan colocar peso encima de ellos y deben colocarse en las estanterías de forma individual, por ejemplo, bombillas, vasos de cristal, etcétera.

6. ¿Cual es la asociación que recomienda el orden y el almacenamiento en España?

FIFO Y LIFO EN ALMACENAMIENTO

En contabilidad, lo métodos de valoración de inventarios FIFO y LIFO son términos muy conocidos.

Con el sistema FIFO, aquellos artículos más antiguos se registran tal y como se vendieron por primera vez, mientras que con el sistema LIFO, los nuevos artículos de inventarios se registran como se vendieron por primera vez.

Estos dos métodos utilizados en la contabilidad del inventario tienen que ver con la forma en la que se asumen para ser rastreados y registrados como vendidos. El coste de flujo no tiene que coincidir necesariamente con el flujo físico y real de los bienes, sino que se utilizan para asignar costes a las unidades de inventario.

El método FIFO en contabilidad significa “primero en entrar, primero en salir”, mientras que el método LIFO significa “último en entrar, primero en salir”. Esto métodos son métodos utilizados para valorar el coste de las mercancías vendidas y el inventario final.

Cuando nos referimos a operaciones de almacenaje industrial, los sistemas FIFO y LIFO tienen que ver con la forma en la que se mueven las mercancías a través de almacén.

La gestión de las mercancías es un almacén es una de las partes logísticas más importantes, donde buscamos la máxima optimización y queremos asegurar que los productos están en el lugar adecuado en cada momento.

Definición de FIFO (“First In, First Out”): significa “primero en entrar, primero en salir”. Este sistema es ideal para el almacenamiento de productor perecederos, que además de su colocación por gamas o familias, deberán ser colocados de tal forma que los primeros en salir sean los más próximos a su fecha de caducidad.

Definición de LIFO (“Last In, First Out”): significa “último en entrar, primero en salir”. Sistema perfecto para aquellos productos no perecederos y que no tienen fecha de caducidad.

¿CUÁNDO SE UTILIZA EL MÉTODO FIFO Y CUANDO EL MÉTODO LIFO?

Tenemos que saber cuándo utilizar cada uno de estos métodos:

GESTIÓN DE MERCANCÍAS POR EL MÉTODO FIFO

Cuanto utilizamos el método FIFO, estamos asegurando que la primera mercancía que entra en el almacén sea la primera en salir.

Si nuestro almacén es de productos perecederos (alimentos, medicamentos, cosméticos) o productos que podrían pasar de moda (textiles) u obsoletos (tecnología) el método FIFO es el camino a seguir.

A modo de ejemplo, podemos observar el caso de los lácteos en la gran mayoría de los supermercados, que es abastecida por la parte de atrás, empujando los productos más antiguos a la parte delantera para que los cartones de leche antiguos se vendan primera. Con la correcta aplicación del sistema FIFO, conseguimos una buena rotación de existencias.

Las estanterías dinámicas constituyen uno de los sistemas de almacenaje convencional más extendidos que utiliza el sistema FIFO. Consiste en un sistema dinámico de paletas equipados con caminos de rodillos montados en pendiente para el desplazamiento por gravedad de las paletas.

Todo lo contrario al sistema FIFO, el método LIFO está caracterizado por la última entrada es la primera salida la gestión de mercancías.

Con el método LIFO, la entrada más reciente en el almacén es la entrada que se envía en primer lugar. La nueva mercancía tiene prioridad con respecto a las demás.

Ideal para el almacenaje de que aquellos productos que sean homogéneos que no caducan o perecen.

Las estanterías push-back constituyen un sistema de almacenaje industrial por acumulación, que nos permiten almacenar varios palets en fondo por nivel. Para carga de la mercancía, la carretilla empuja la paleta hacia el fonddel canal.

Para este sistema de almacenamiento se aplica el método LIFO, contando con dos soluciones técnicas: por medio de caminos de rodillos o por medio de plataformas. Un sistema perfecto para aquellas mercancías cuya rotación es media/alta, con dos o más palets por referencia.